何て細かいんだ!?鋭いチェック!商品を1点ずつ検品

- WRITER

- 渡邉直康(代表)

当店では、「ご注文受付」→「加工指示」→「生地裁断」→「縫製」→「検品」→「梱包」→「出荷」の流れで、一貫生産をしています。

機能を一か所に集約することで、オンタイムでの作業指示が可能となり、臨機応変に素早く対応できる体制を整えています。

製造基準横浜工場の特徴~幅広いサイズ展開と品質管理~一連の流れの中で、特に注力しているのが検品工程です。

どのように検品しているか、また検品する上で何を大切にしているか、ご説明いたします。

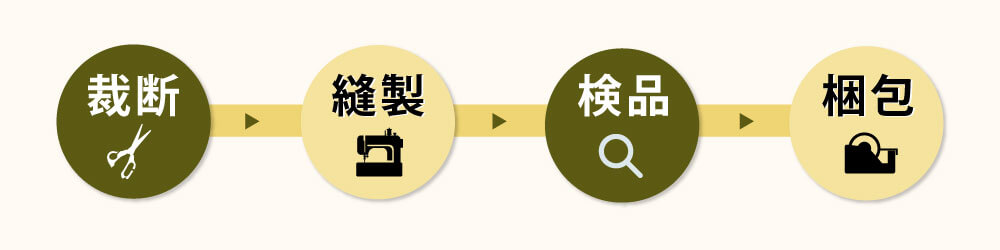

生産工程

はじめに、カバーやシーツの生産工程をご説明します。生産工程は、次の通り。

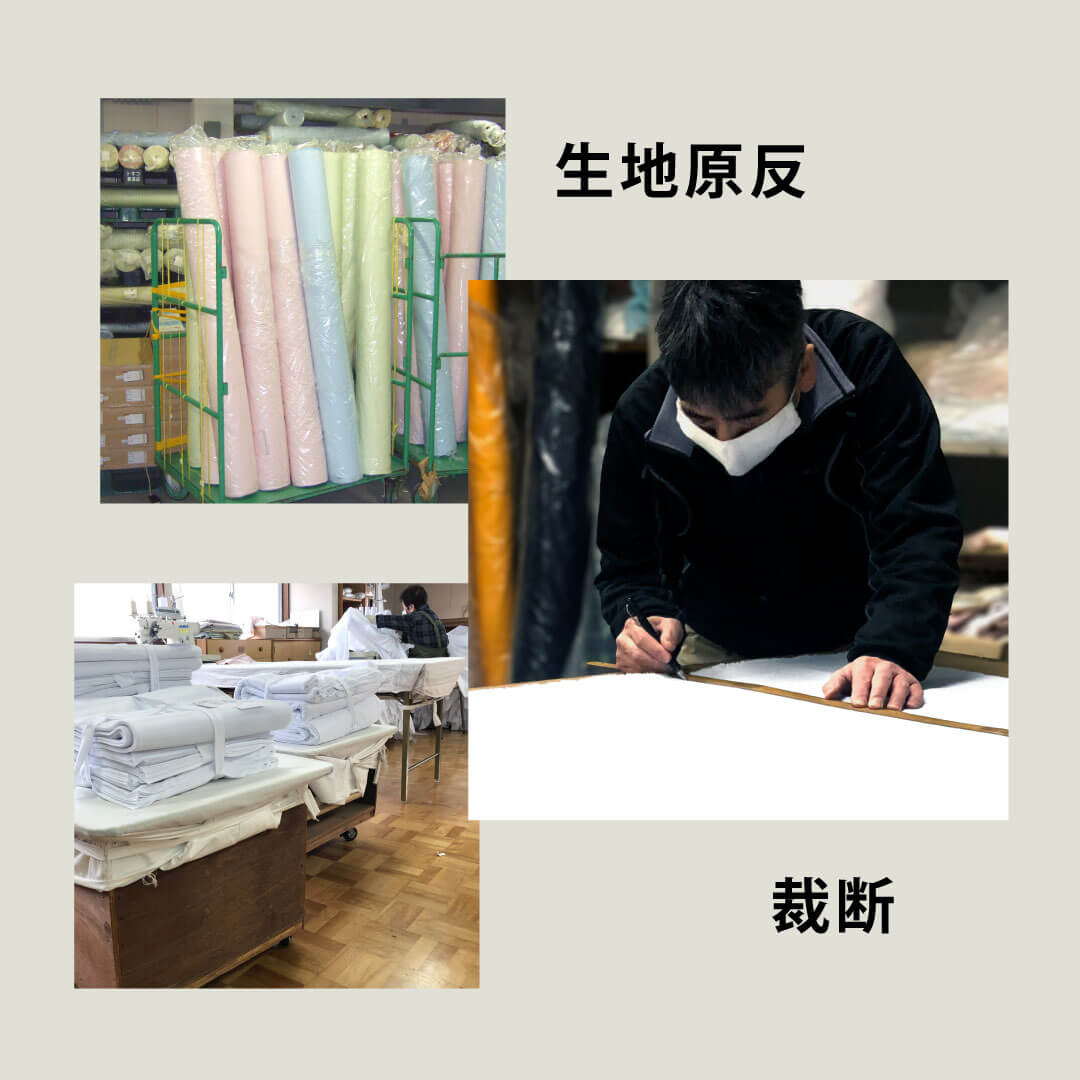

生地を裁断します。

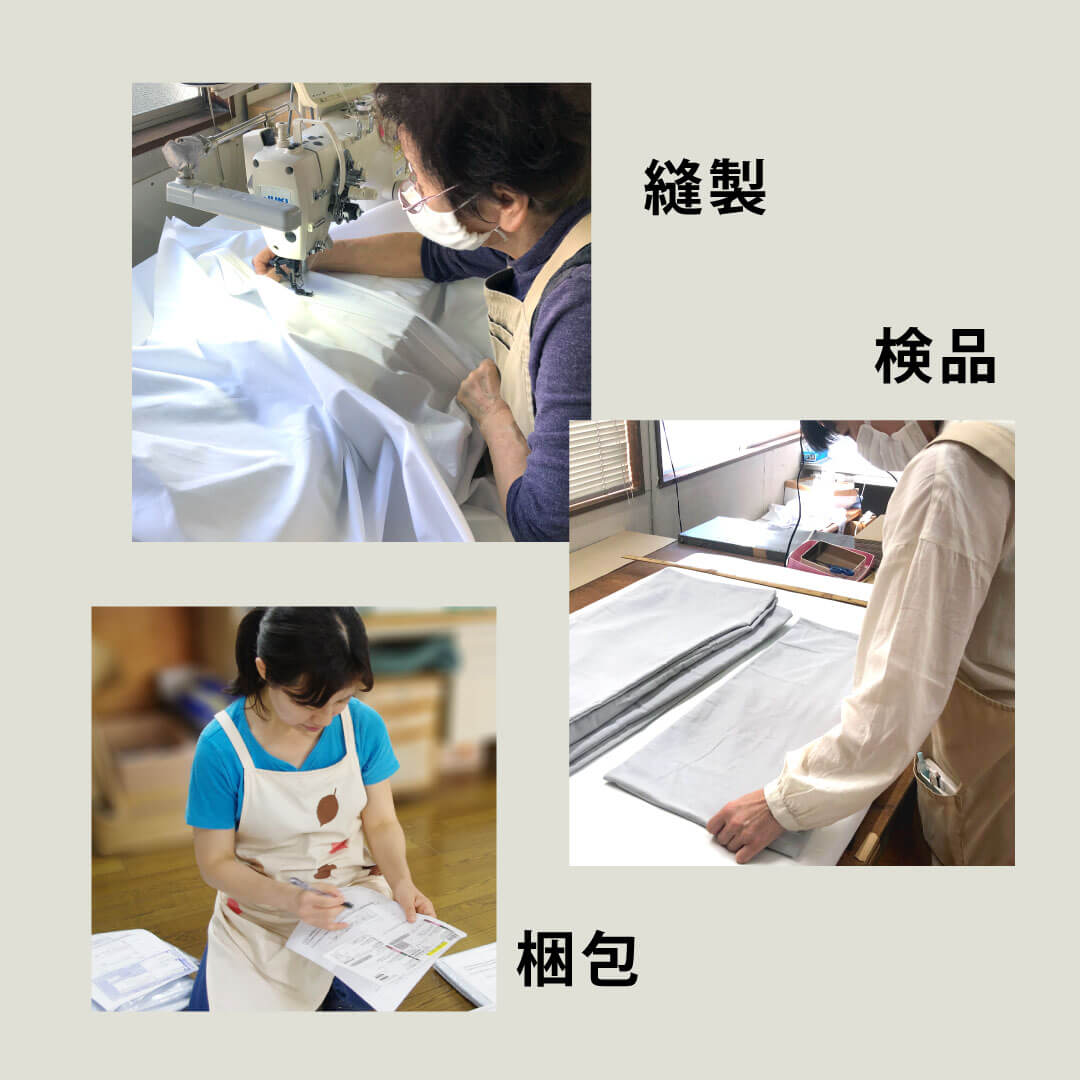

製造基準に則って、縫製をします。

検品員が検品をします。

商品を梱包し、出荷します。

当店では、基本的に、生地を原反で保管しています。

ご注文に応じて、必要な分を裁断しています。

なぜ、製品を在庫せず、生地で在庫するのか?

シングルやダブル等の一般的なサイズ以外の小さめから大きめまで、幅広いサイズに対応するため。

また、不良在庫や生地のロスを減らし、貴重な資源を有効活用するため。

詳しくは、こちらの記事をご覧ください。

製造基準横浜工場の特徴~幅広いサイズ展開と品質管理~

検品は要

生産工程の終盤に位置する検品とは、文字通り、仕上がった商品に不都合や問題がないか検査することです。

当店では、検品専門スタッフを配置しています。

商品ごとに、確認ポイントを一つずつ確認していきます。

検品は、別の言い方をすると、商品をグレード分けする作業とも言えます。

当店では、商品を、A・B・Cの3つのグレードに分類しています。

仮に不具合があったとしても、状態によってグレードが変わります。

製造基準商品のグレードについて

検品スタッフは、一つずつ手に取って、自分の目でグレードを見極めています。

検品は、グレードを決める生産工程終盤の大切な作業だと捉えています。

検品は手作業で

どのように検品を行っているかと言うと…。

ずばり、広げて、隅々まで良く見る。触って確かめる。

地道ですが、これが全てです。

一点一点広げて、手作業で確認をするのはコストがかかります。

しかし、コストというデメリットをおしてでも、高い精度で検品を行う理由があります。

次に、その理由をご説明いたします。

しっかり検品を行う理由

商品不良を見た時の気持ち

商品不良を見つけたら、どんな気持ちになるでしょうか?

お客様の立場からしたら、端的に、イラつくと思います。

よい商品が届くはずなのに、期待外れの商品が届き、裏切られた気持ちになるでしょう。

当店としては、率直にとても滅入ります。

電話やメール等の対応時や、戻された現物を見た時。

全ての場面において、お客様をがっかりさせてしまった罪悪感を感じます。

お客様に喜んでいただきたかったのに、と後悔します。

後悔ばかりの後ろ向きの作業は、正直やりたくありません。

当たり前ですが、商品不良は、みんなをがっかりさせます。

みんながハッピーでいるために

単純です。お客様も、自分達も、気持ち良くいたいのです。

誰もダメージを受けないように、しっかり検品する。ただそれだけです。

検品は、時間がかかる地味な作業です。

手を抜こうと思えば、抜ける作業です。

しかし、当店では手を抜きません。

きちんと検品して、極力不良を出さない。

みんながハッピーでいられるようにする。

これが、創業からのモットーです。

会社や商品を信頼していただけるよう、これからも、この姿勢を続けていくことが大切だと思っています。

検品の心得

マニュアルはない

不良品の明確な線引きや、検品マニュアルはありません。

「え!?マニュアルがないの?」

驚かれるかも知れませんね。

「マニュアルもないのに、しっかり検品できるんかい!?」

そう思われるのも当然です。

当初は、検品マニュアルを作ろうと思いました。しかし、無理でした。

逆に、細かい規定を作ってはいけないと気付きました。

マニュアルの落とし穴

生地は、ロットによって状態が変わります。

生地のニュアンスに合わせて、都度、上手に対応していく必要があります。

表現が難しいのですが…。物作りは、生き物を扱うのと同じです。

杓子定規に、これはいい、あれはだめ、と線引きできない部分があります。

ですから、現場での手触りや感覚が重要な要素です。

些細なことでも、「あれ?」と気になることがあったら、見過ごさずに向き合うことが大切です。

穴が開いている等明らかに使用できないC格品であれば、誰もが簡単に白黒の判別が付けられます。

しかし、難しいのは、グレーゾーンのB格品です。

生地の状態を踏まえ、商品全体から判断しなければなりません。

一律なマニュアルを作ってしまうと、マニュアルに依存して、ケースバイケースでの判断を見誤ってしまうかも知れない。それが怖いのです。

大きなガイドライン

それでは、検品スタッフには、どのような心得を伝えているのか?

「自分が買った時、許せるか許せないかで判断して。」

と伝えています。

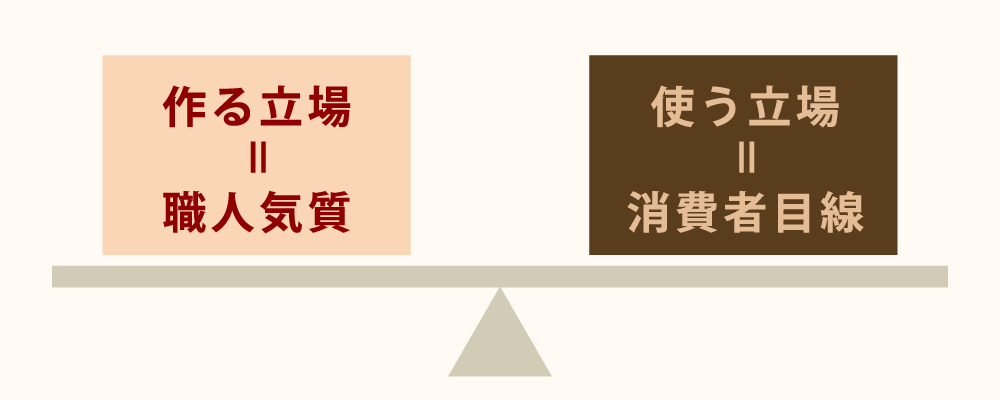

特に職人は、”職人気質”という言葉があるように、技術を追い求めて躍起になってしまいがち。

でも、本当は違いますよね。

大切なことは、消費者目線で物作りをすることだと思います。

物作りの原点は、「自分が使いたくなる商品をお届けする」です。

スタッフには、その原点を忘れないで欲しいと思っています。

環境の整備

検品スタッフの心理

「自分が買った時、許せるか許せないかで判断して」と、大きなガイドラインを伝えたとしても、検品スタッフの自由裁量に任せるのは絶対無理です。

なぜなら、スタッフは自分のミスになるのが怖いからです。

どの商品を誰がいくつ仕上げたかは、毎日の作業日報で管理しています。

各自が責任を持って作業している証なのですが、商品不良で商品が返品されてきた場合、誰が検品したのかすぐ分かります。

誰しも咎められたくはありません。当然です。

検品スタッフは、過度に(不適切に)追求して、厳しい検品を行う傾向になります。

気軽に聞ける態勢

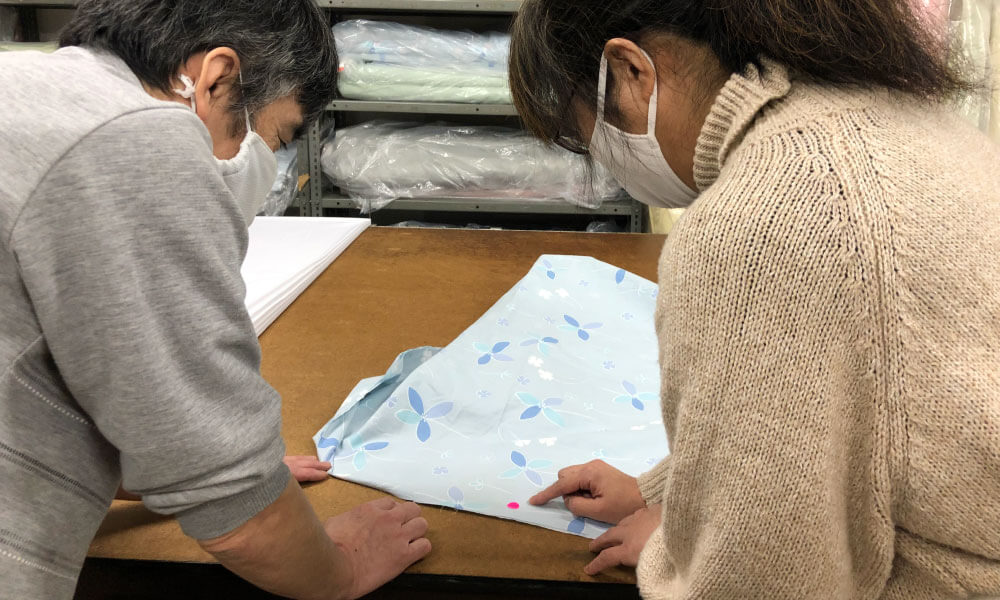

しっかり見て検品する。気がかりは見逃さない。けど、過度に検品をし過ぎない。

この一見相反する二つの事を叶えるために、どうすればよいのか。

大前提として、検品スタッフに心理的負担をかけてはいけません。

心理的負担がかかる職場は、ブラックです。

結局、取り組んでいることは次のこと。

「現場に、製造責任者を常駐させる。簡単に聞きに行ける。」

すぐそこに工場長がいて、人柄的にも優しくて話しかけやすい。

物理的にも、心理的にも、相談しやすい環境を整えました。

え!?そんなこと?

はい、それだけです。

そんなことだけで、スタッフの勝手な判断や思い込みはなくなり、しっかり検品を行う流れができ上がりました。

スタッフは、自己判断できなければ見せに来ます。

円滑なコミュニケーションが、検品の下支えとなっています。

責任者の巡回

私を含め、作業責任者は、頻繁にフロア全体を見回るようにしています。

手抜きがなく、また逆に過度になり過ぎず、適切なレベルで作業が行われているかを確認しています。

ウロウロしているのも、実は意味があるのです。

サボっている訳ではありません(笑)

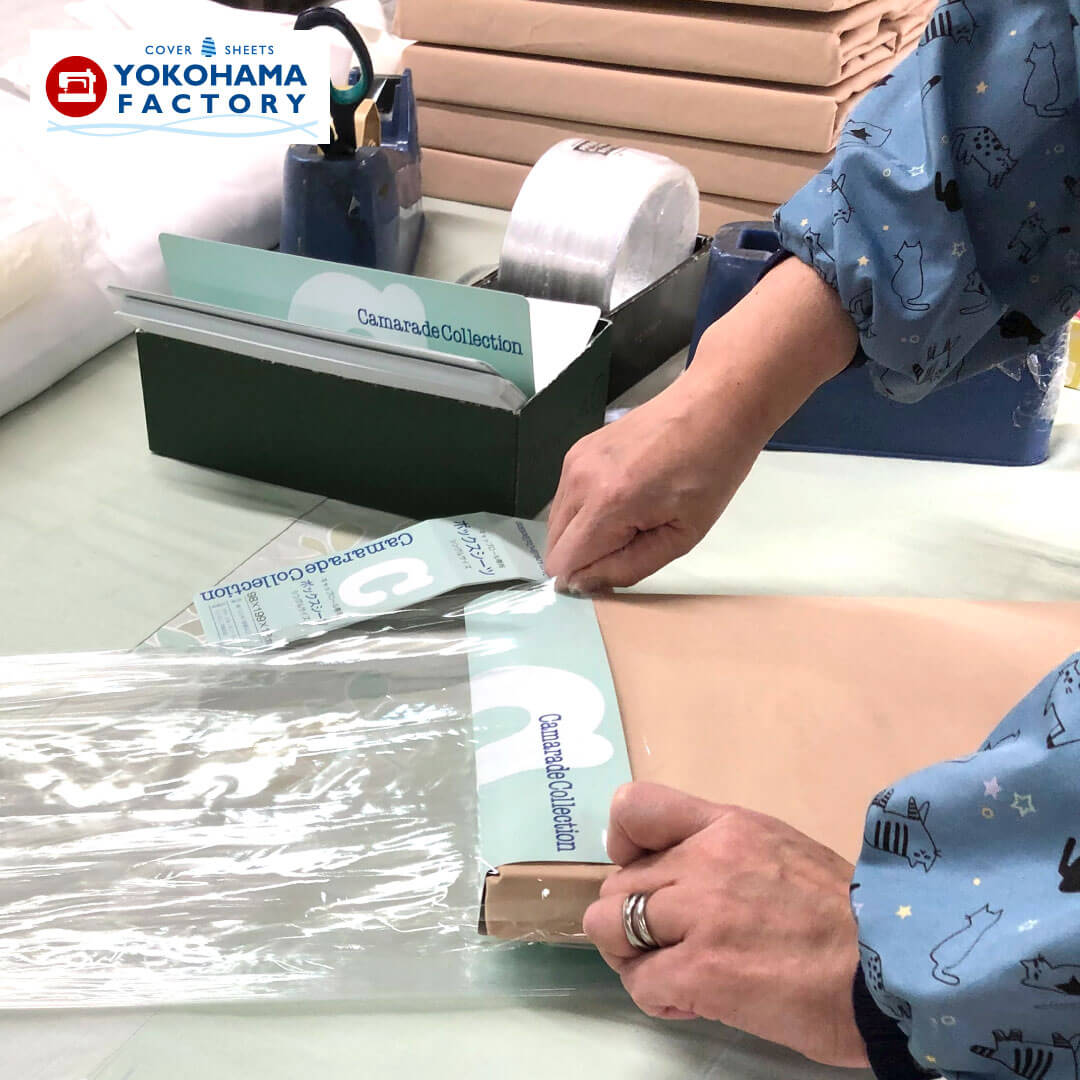

検品風景のご紹介

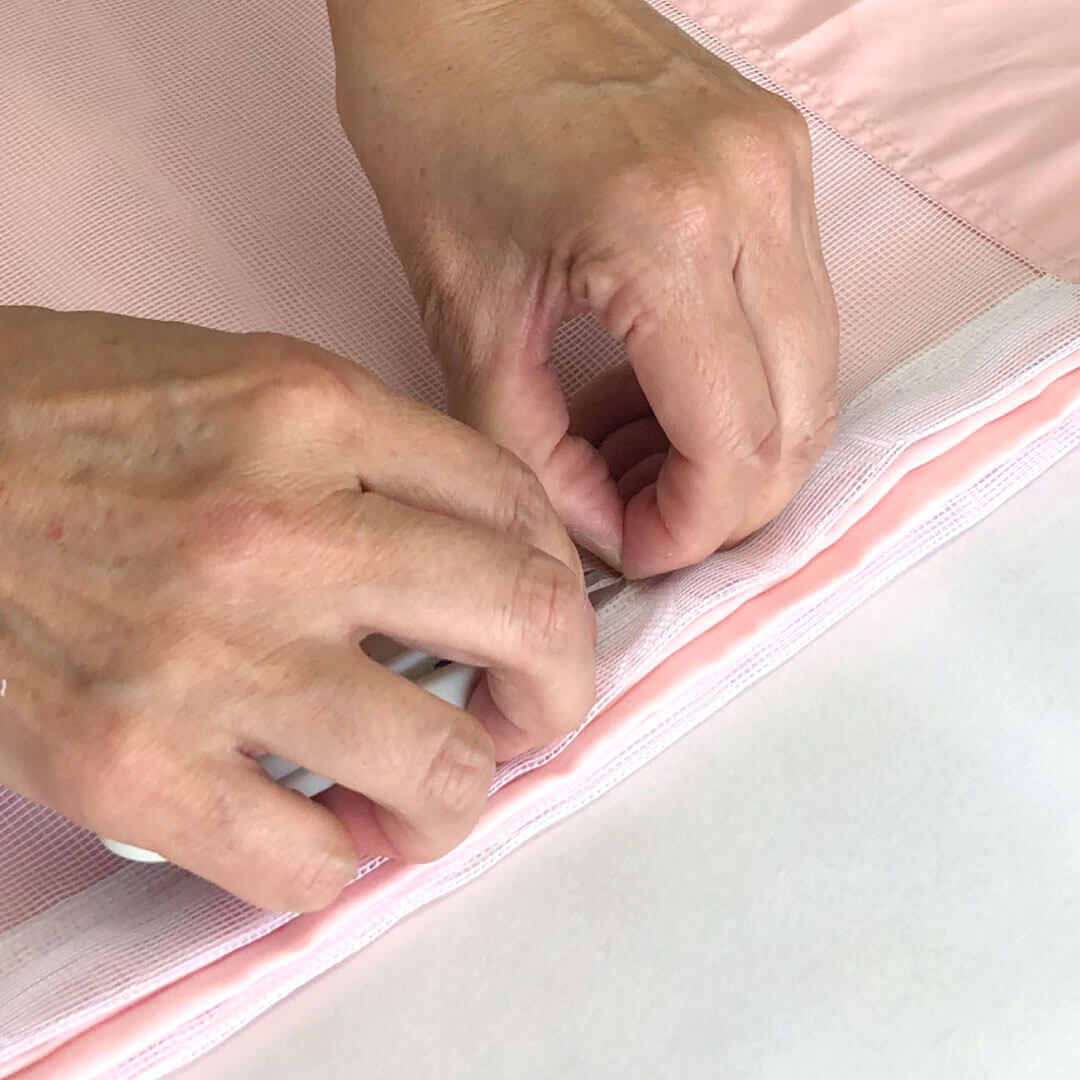

縫いあがった商品を表に返します。

指先で縫い目をたどり、四隅を出します。

品質表示やとめ紐の付属品を確認します。

ファスナーがスムーズに動くかを確認します。

広げて確認します。

織りキズや汚れ等の生地不良がないか、あちこちよく見ます。

サイズが足りているか、物差しで採寸します。

ファスナー部分を確認します。

縫い目が外れていないか、かぶせをめくって端から端まで見ます。

糸くずを取り除きます。

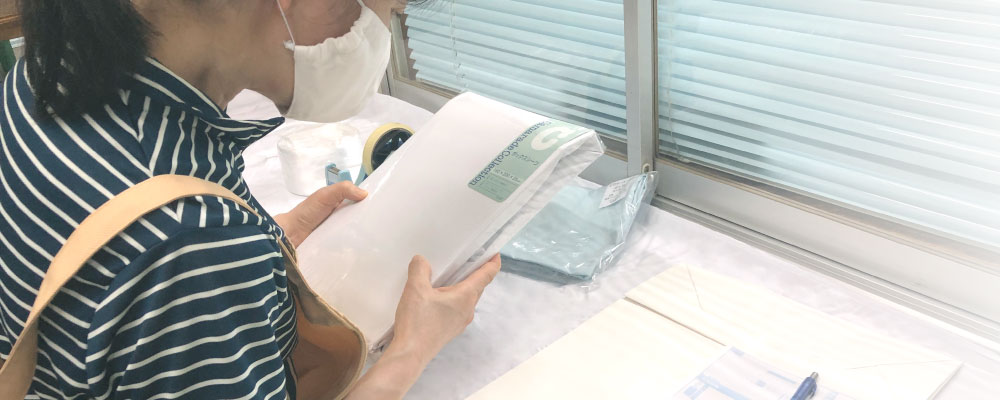

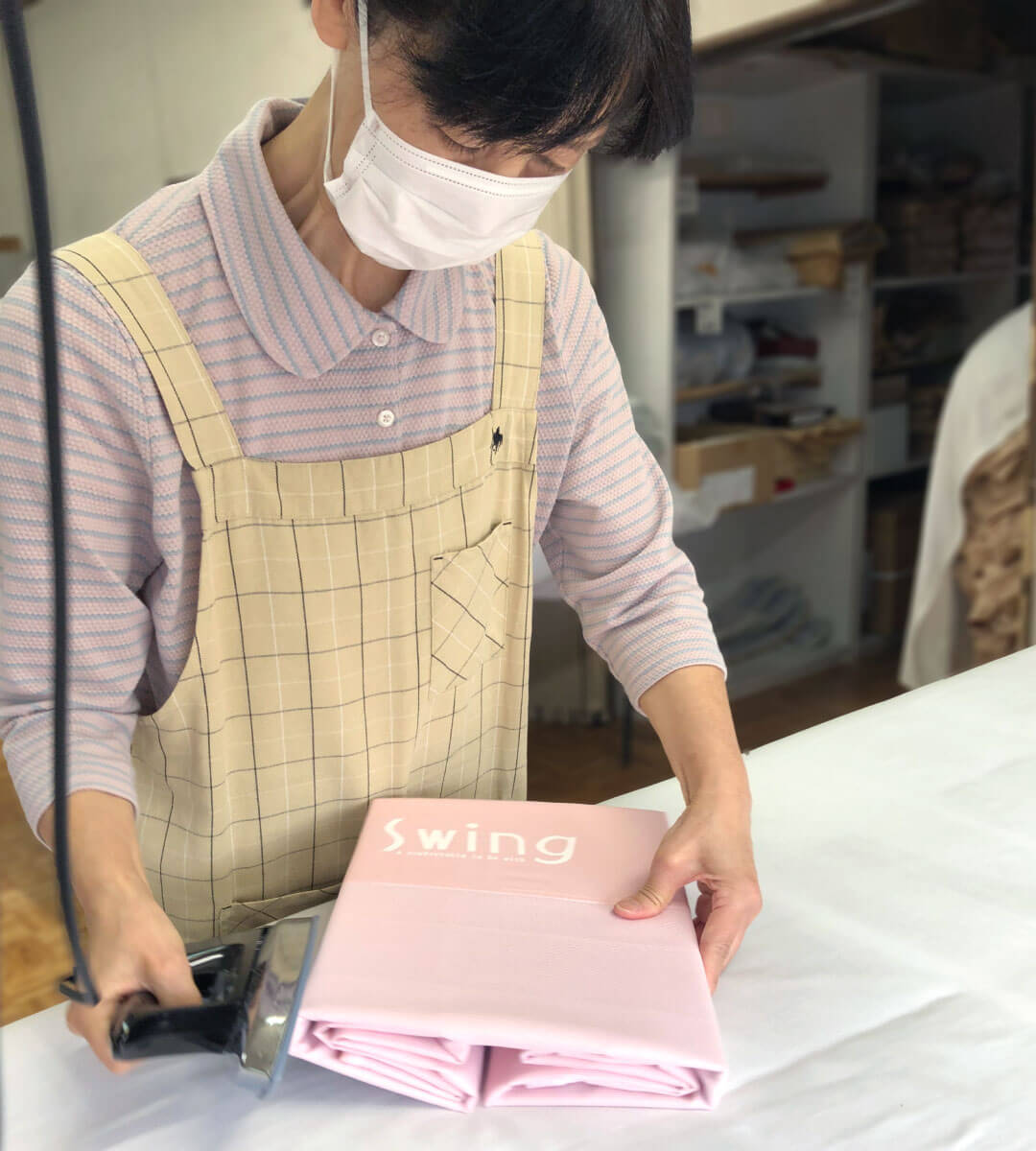

アイロンで整えながら、台紙を入れて畳みます。

仕上げに、アイロンをかけます。

ラベルを入れて、丁寧に包装します。

製造基準指先の感覚と消費者目線を忘れずに

製造基準シャ~、快適!開閉がスムーズなファスナー

製造基準何て細かいんだ!?鋭いチェック!商品を1点ずつ検品

製造基準ボックスシーツの天地ゴムは職人の何気ない一言から生まれた

この季節に丁度よい商品

この季節に丁度よい商品

この季節に丁度よい商品

この季節に丁度よい商品